Rozmieszczenie towarów w magazynie, czyli jak zadbać o porządek w logistyce wewnętrznej

Zasady rozmieszczania towarów w magazynie: znaczenie lokalizacji

Czy Twoje produkty są ciężkie? Duże? Łatwo ulegają zepsuciu? Każdy towar ma swoją specyfikę, która determinuje, gdzie powinien się znaleźć w magazynie. Zwróć uwagę na właściwości fizyczne produktów – ich wymiary i wagę.

Ciężkie elementy najlepiej umieszczać na niższych poziomach regałów – dla bezpieczeństwa w magazynie i wygody operatorów. Z kolei artykuły delikatne czy wrażliwe na zmianę temperatury muszą być składowane w wyznaczonych strefach z odpowiednimi warunkami. Zastanów się również, czy Twój magazyn ma produkty chemiczne – one podlegają specjalnym przepisom i nie mogą leżeć obok żywności czy kosmetyków.

System ma znaczenie, metody rozmieszczania towarów w magazynie

Wyobraź sobie magazyn bez żadnego systemu informatycznego – gdzie lokalizacje towarów są zapisywane na kartce. Znalezienie właściwego produktu przypomina grę w chowanego. Niestety, ale tak właśnie działa wiele magazynów, które wciąż nie wdrożyły systemów WMS (Warehouse Management System).

Nowoczesny magazyn opiera się na dokładnie opisanej przestrzeni – każda półka, kanał, korytarz i regał mają unikalny kod lokalizacji. Dzięki temu operator wie dokładnie, gdzie skierować kroki, a system automatycznie przypisuje miejsce składowania według określonych reguł.

W mniejszych obiektach nadal można stosować zasadę „stałych miejsc” – czyli przypisania konkretnego regału do konkretnego towaru, co usprawnia proces magazynowania towarów. Ale przy większej rotacji, lepiej sprawdza się model dynamiczny – "wolne miejsce", czyli towar trafia tam, gdzie aktualnie jest przestrzeń. Dlatego system WMS to rozsądne i świadome rozwiązanie, które wspiera logistykę wewnętrzną.

Metoda ABC – porządek zgodnie ze schematem

Niektóre produkty wychodzą z magazynu codziennie, inne zalegają miesiącami. I właśnie dlatego warto znać metodę ABC.

Produkty z grupy A to tak zwane „sprzedażowe złoto” – najczęściej pobierane, najdroższe lub generujące największy zysk. Powinny być rozmieszczone najbliżej rampy załadunkowej. Grupa B to towary średnio rotujące – one mogą być nieco dalej. A grupa C? Rzadziej przemieszczane, tanie, ale często duże – idealne do dalszych zakątków magazynu.

FIFO i LIFO. Kryteria rozmieszczenia towarów w magazynie

Zastanów się, czy produkty mają daty ważności? Jeśli tak, nie warto ich składować bez konkretnego planu. Tu wchodzi w grę reguła FIFO – First In, First Out, czyli pierwsze przyjęte do magazynu powinno jako pierwsze opuścić obiekt. Ta metoda sprawdza się przy żywności, lekach czy kosmetykach.

Ale w niektórych branżach (na przykład przy produktach przemysłowych) można stosować metodę LIFO – Last In, First Out, czyli magazyn najpierw opuszcza ładunek, który trafił na miejsce ostatni. Wybór strategii zależy od rodzaju produktów, ale też od sposobu ich kompletacji.

Ludzie, sprzęt i trasy – optymalizacja w ruchu

Nowoczesne magazyny analizują na przykład mapy ciepła – śledzą, którędy poruszają się pracownicy i które lokalizacje są odwiedzane najczęściej. Na tej podstawie można przeprojektować układ regałów, zmniejszyć liczbę korytarzy, zredukować błędy i skrócić czas kompletacji.

A co z automatyką? Jeśli masz zautomatyzowany magazyn – z układnicami, przenośnikami magazynowymi, windami i robotami – rozmieszczenie produktów dostosowuje się do możliwości sprzętu. Automatyka to cenne wsparcie w maksymalnym wykorzystaniu przestrzeni – zarówno w pionie, jak i poziomie – eliminuje „martwe strefy”. Układnice szybciej przemieszczają towary między poziomami, a system wind może obsługiwać nawet kilkadziesiąt lokalizacji przy jednym torze. Natomiast przenośniki i roboty zwiększają wydajność, ograniczają czas i dystans pokonywany przez ludzi.

Automatyzacja w magazynie redukuje błędy, poprawia kontrolę nad zapasami i przyspiesza kompletację. Co ważne, systemy nadają się do integracji z WMS, co ułatwia przydzielanie lokalizacji w czasie rzeczywistym – w zależności od rotacji, priorytetu zamówień czy aktualnego obciążenia operacji.

Przykład zrealizowanego systemu – automatyczny magazyn na opony

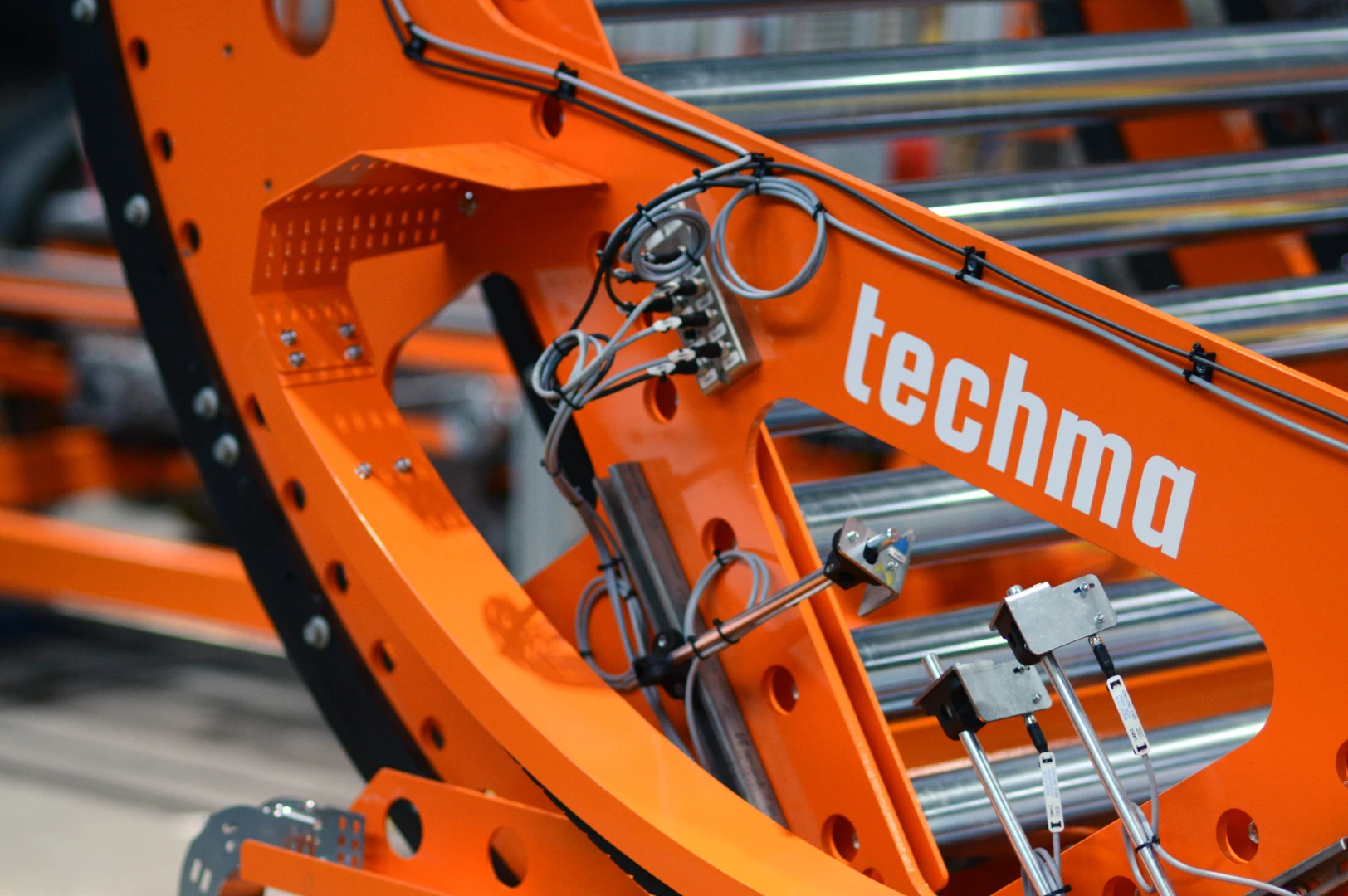

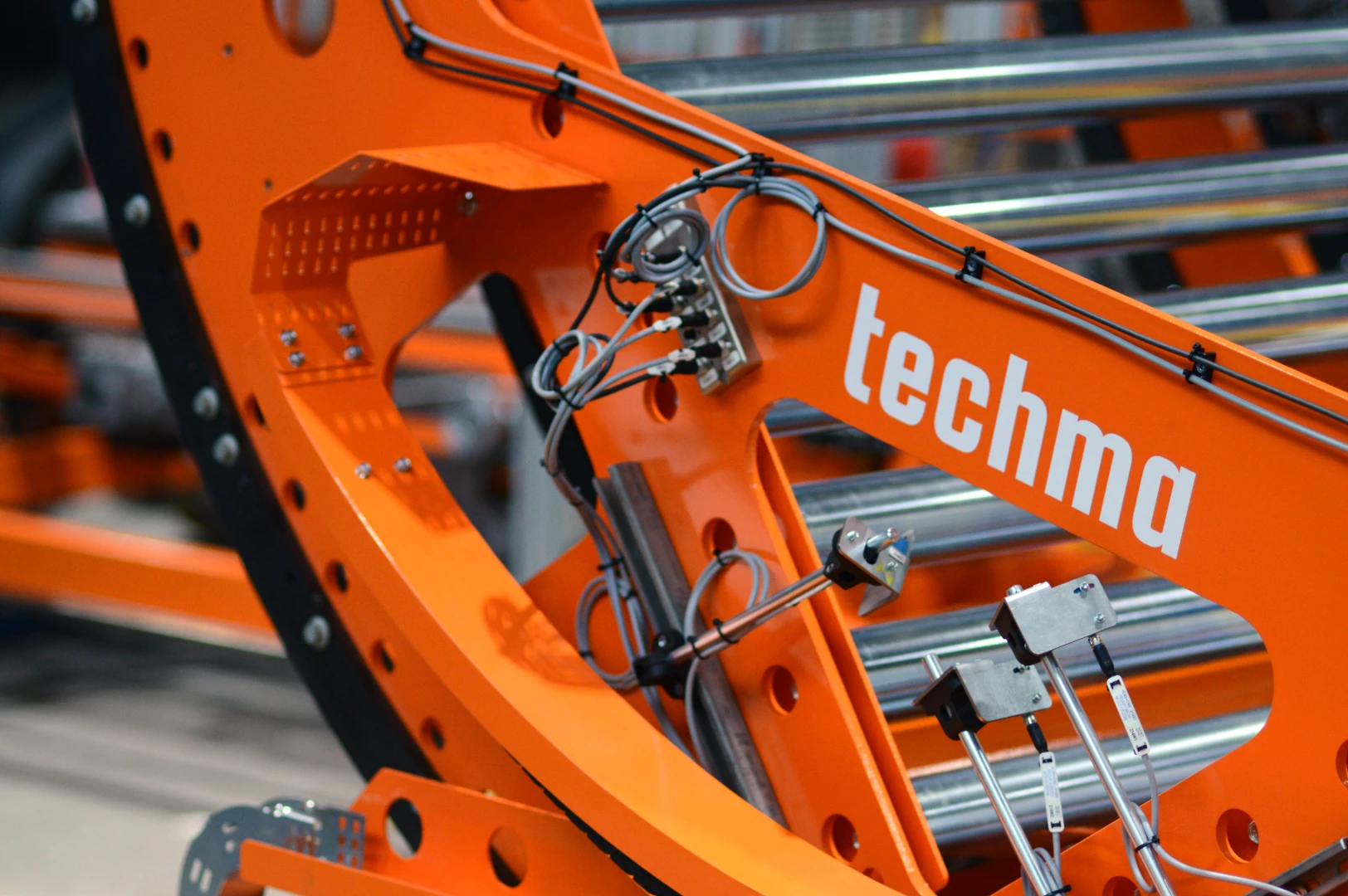

Jedną z realizacji MPL Techma był automatyczny magazyn wysokiego składowania na opony surowe dla klienta z branży oponiarskiej. Projekt zakładał nie tylko efektywne rozmieszczenie ładunków, ale również pełną automatyzację procesów logistycznych i integrację z istniejącą infrastrukturą zakładu.

System składa się z czterech niezależnych układnic obsługujących osobne strefy magazynowe. Ułatwia przeprowadzanie serwisu bez wyłączania całej instalacji. Opony są przechowywane na specjalnych nośnikach w układzie single deep, co zapewnia pełną kontrolę nad lokalizacją i rotacją produktów. Dodatkowo zastosowano zrobotyzowane stanowisko załadunku, które rozpoznaje oponę, zmienia jej orientację i kieruje do odpowiedniego gniazda technologicznego.

W ramach dalszego rozwoju wdrożyliśmy system transportu wewnętrznego z wózkami AGV. Cały magazyn pełni również funkcję bufora i systemu kompletacji opon w pary. Dzięki redundancji, integracji z systemem zarządzania produkcją oraz otwartej architekturze sterowania, klient zyskał wydajny, bezpieczny i łatwy w obsłudze magazyn, który obsługuje przepływ nawet 3200 opon na godzinę.

Dobrze zaprojektowany magazyn = spokojna głowa

Efektywne zarządzanie magazynem w intralogistyce zaczyna się od dobrego planu rozmieszczania towarów. Analiza ABC, rotacja towarów, popyt i częstotliwość pobrań są ważne, a wykorzystując system magazynowy WMS i odpowiednie oprogramowanie, można szybko zidentyfikować najlepsze miejsca składowania i usprawnić kompletację zamówień. Dzięki temu cały proces rozmieszczania towarów staje się bardziej przejrzysty, a magazyn działa sprawniej.

Na koniec najważniejsze pytanie: jak zaprojektować przestrzeń magazynową, żeby służyła, a nie utrudniała codzienną pracę? Potrzebujesz danych: wymiary produktów, waga, rotacja, sezonowość, sposób kompletacji, a nawet rozmieszczenie słupów, instalacji, drzwi i stropów mają znaczenie. Dobrym rozwiązaniem jest też stosowane technologii digital twins. Wtedy możesz stworzyć układ regałów, który będzie wspierał procesy magazynowania.

Warto rozważyć automatyzację – układnice magazynowe, windy magazynowe i systemy transportu wewnętrznego, które oferuje MPL Techma. Ograniczysz błędy, zwiększysz wydajność i wykorzystasz każdy metr przestrzeni. Niech magazyn będzie bardziej uporządkowany, bezpieczniejszy i pracuje na sukces firmy!